福耀玻璃:从端到端,以“智识”赢未来

以高精度自动设备、自动作业,代替部分原设备及手工作业,避免人工作业造成的产品尺寸偏差等,保证产品一致性,满足高精度要求。

升级改造现有生产线的核心设备、监测设备、传感与控制设备、软件与网络设备等,使生产线及车间之间具有高度柔性化生产能力,满足未来大规模定制生产工艺能力。

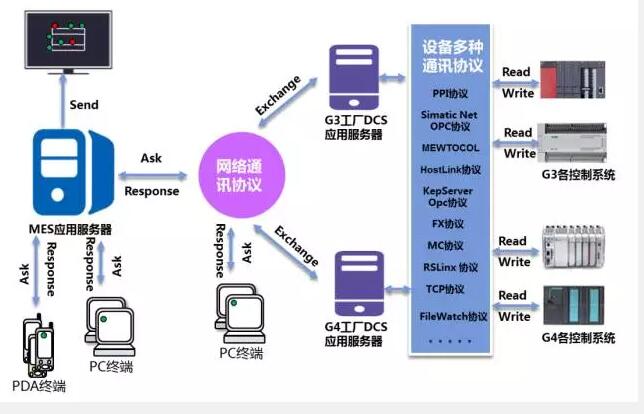

经过对现有设备状态摸底调查,福耀最终选择了和核心供应商联合研发的自主改造模式。首先对所有PLC进行改造,使其具备基本网络互联能力,其后通过特定以太网络,将所有PLC设备互联,在满足设备互联、信息互通的基础上,保障设备互联网络安全性。

无论对哪一种功能化产品的研发,福耀都是通过一条消化、吸收、再创新等的技术路径,站在巨人的肩膀上,依靠福耀人独立自主、自力更生的精神品质,秉承“做一片属于中国人自己的汽车玻璃”的愿景,为全球汽车厂,特别是中国汽车产业提供可定制化的全套解决方案。

2005年以来,福耀对玻璃成型进行大量研究,基于仿真模拟技术,对镀膜加热产品进行工艺、设计和控制过程模拟优化,力求最优方法。现已申请一定数量发明专利并部分获授权。将在创新路上锐意进取,挑战自我。

为实现大规模个性化定制能力,生产、运输、存储等方面都需要高效、准确识别产品和客户,合理安排物流资源,满足客户交付要求。

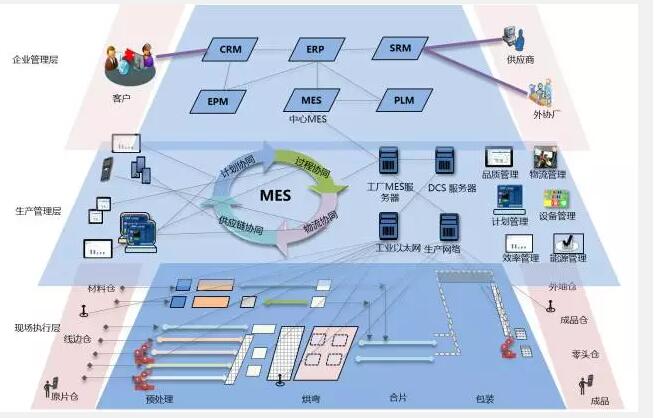

因此,需要从销售接单、产品设计、工艺设计、计划安排、物料跟踪、生产准备、生产跟踪、产品检验、订单发运等环节统一考虑解决方案。工厂从产品和物料的标识开始,利用RFID、条形码和二维码,对各种生产要素进行实物标准化统一标识;同时梳理所有核心业务流程,保障实物流与信息流的一致性,最终实现对大规模个性定制业务的全面支持。

为了达成实现效益的四大因素:更快的上市时间、更低的总拥有成本、更高效的资产利用率和企业风险管理,构建“互联企业”的愿景是前提条件。福耀通过寻求优秀方案专家、合作伙伴,开发更为开放的工业网络,将IT和OT成功连接,通过生产过程和业务模型的创新,深入挖掘所有工业或智能资产中的潜在价值,为企业创造切实可见的价值。

– end –

文章选自福耀集团,2016年5月31日